1、适应规格及产量:

4L玻璃试剂瓶(直径:159mm,高度:340mm),产量:180-360瓶/小时,占地面积:7*9M

2、洗瓶、烘干生产线设备组成:

TSP通用输瓶机2台

QCX超声波洗瓶机1台

推瓶机1台

SG91000型隧道干燥机1台

3、工艺流程

3.1联线工艺流程布置图

3.2洗瓶、烘干生产线生产工艺

玻璃瓶手工上瓶(工作平台)→ 输送带输瓶 → 瓶内注水 → 超声波粗洗 → 瓶内放水→ 瓶外壁淋洗 → 走瓶(进入另一工作“筒”) → 瓶内C纯化水冲洗→ 放水 → 瓶内纯化水冲洗 →放水 → 输送带输瓶 → 气缸推瓶 → 进入网带(烘干机) → 预热 → 高温烘干 → 冷却 → 出瓶(工作平台)

4工作原理

4.1超声波洗瓶机:该机为滚筒式,滚筒分为8等分,每次进3个瓶,每个等分工位停留约20秒。

滚筒分为两组,前面一个筒的水箱内有安装有超声波换能器(振子),用于粗洗。有两组瓶同时完全浸泡在水箱中,瓶子在水箱中进行超声波清洗的时间长达30秒左右;

后面一个筒装有水槽,用于精洗;在滚筒的各个不同工位对瓶子内表面进行“两次纯化水水”冲洗。

整机采用PLC控制,两次冲水采用电控阀分别控制,冲水时间可调,主机采用变频调速,洗瓶机出来输送机增加防护罩,罩子顶上采用亚克力板,以便于观察。

4.2隧道式烘干机

经过清洗的瓶子自动输入杀菌干燥机处, 经气缸将瓶子推入烘干机不锈钢网带上,在密闭的箱体内进行烘干灭菌, 瓶子预热后进入加热区, 加热至 200 C 以上高温中进行烘干,随后进入冷却区将瓶子冷却。

不锈钢加热管为两层分部,分别在对瓶底和瓶口上方进行加热;不锈钢输瓶网带有效宽度为1000mm,长度约6000mm;网带上全部排满瓶子约为200个;瓶子进入烘箱到出来约30分钟,其中高温区长度为3300mm,瓶子在高温区时间约20分钟;

烘干机预热段风机和冷却段风机配有高效过过滤器.网带电机采用变频调速,速度无级可调。

5 、性能特点

5.1 本联动线是在消化吸收国外先进联动线基础上,并融入长沙精功自身的多项技术,同时针对国内玻璃瓶清洗、烘干生产现状研制出的新一代生产联动线。其设计先进、结构合理、自动化程度高、运行平稳、可靠、生产效率高、实现了机电一体化、性能达到了当前国际先进水平,可以替代进口产品。

5.2 整个联动线可完成超声波清洗、拨输进瓶、模具夹瓶、滚筒翻转瓶、淋水、冲水、烘干杀菌、冷却、等近二十个生产工序。

5.3 采用先进的超声波清洗,多针水独立分开交替喷射冲洗,热空气层流烘干杀菌、等先进生产工艺技术,结构紧凑,占地面积小,净化厂房需要少,完全符合 GMP 要求,大大地降低了空调净化使用成本。

5.4增强了适应市场需求变化的能力,提高了设备利用率,降低了使用成本,提高了生产效率。

5.5 各单机主要零部件均采用优质不锈钢材料,优质硅胶管,完全符合 GMP 规范要求;各覆盖零件采用不锈钢板材,并进行哑光处理,色泽柔和不刺眼。主要拔轮、栏栅等塑料件采用聚甲醛材料

5.6 整个线采用 PLC 可编程人机界面控制,能联动控制和单机操作,可实现生产状况和生产现场情况联控,并且在出现故障自动停机,保证了整个线的正常运行,更加符合 GMP 要求

5.7 在控制操作上还可根据用户的特殊需要进行配制。根据厂房情况增加输瓶网带,自动输入输出瓶子,避免在洁净区由人工搬运等工序,可实现洁净区生。

6、主要设备技术参数

QCX超声波洗瓶机

适用规格:直径159mm 高340mm

生产能力:180-360瓶/小时

耗水量:为10升/ 瓶 洁净水:压力0.3~0.6Mpa

压缩空气:压力0.4~0.6Mpa

水温加热器:功率9Kw

高频发生器:功率1.8Kw

主机交流电动机:1.5Kw 380V

机器净重:850kg

外形尺寸:1750*1600*1700mm

1、适应规格及产量:

4L玻璃试剂瓶(直径:159mm,高度:340mm),产量:180-360瓶/小时,占地面积:7*9M

2、洗瓶、烘干生产线设备组成:

TSP通用输瓶机2台

QCX超声波洗瓶机1台

推瓶机1台

SG91000型隧道干燥机1台

3、工艺流程

3.1联线工艺流程布置图

3.2洗瓶、烘干生产线生产工艺

玻璃瓶手工上瓶(工作平台)→ 输送带输瓶 → 瓶内注水 → 超声波粗洗 → 瓶内放水→ 瓶外壁淋洗 → 走瓶(进入另一工作“筒”) → 瓶内C纯化水冲洗→ 放水 → 瓶内纯化水冲洗 →放水 → 输送带输瓶 → 气缸推瓶 → 进入网带(烘干机) → 预热 → 高温烘干 → 冷却 → 出瓶(工作平台)

4工作原理

4.1超声波洗瓶机:该机为滚筒式,滚筒分为8等分,每次进3个瓶,每个等分工位停留约20秒。

滚筒分为两组,前面一个筒的水箱内有安装有超声波换能器(振子),用于粗洗。有两组瓶同时完全浸泡在水箱中,瓶子在水箱中进行超声波清洗的时间长达30秒左右;

后面一个筒装有水槽,用于精洗;在滚筒的各个不同工位对瓶子内表面进行“两次纯化水水”冲洗。

整机采用PLC控制,两次冲水采用电控阀分别控制,冲水时间可调,主机采用变频调速,洗瓶机出来输送机增加防护罩,罩子顶上采用亚克力板,以便于观察。

4.2隧道式烘干机

经过清洗的瓶子自动输入杀菌干燥机处, 经气缸将瓶子推入烘干机不锈钢网带上,在密闭的箱体内进行烘干灭菌, 瓶子预热后进入加热区, 加热至 200 C 以上高温中进行烘干,随后进入冷却区将瓶子冷却。

不锈钢加热管为两层分部,分别在对瓶底和瓶口上方进行加热;不锈钢输瓶网带有效宽度为1000mm,长度约6000mm;网带上全部排满瓶子约为200个;瓶子进入烘箱到出来约30分钟,其中高温区长度为3300mm,瓶子在高温区时间约20分钟;

烘干机预热段风机和冷却段风机配有高效过过滤器.网带电机采用变频调速,速度无级可调。

5 、性能特点

5.1 本联动线是在消化吸收国外先进联动线基础上,并融入长沙精功自身的多项技术,同时针对国内玻璃瓶清洗、烘干生产现状研制出的新一代生产联动线。其设计先进、结构合理、自动化程度高、运行平稳、可靠、生产效率高、实现了机电一体化、性能达到了当前国际先进水平,可以替代进口产品。

5.2 整个联动线可完成超声波清洗、拨输进瓶、模具夹瓶、滚筒翻转瓶、淋水、冲水、烘干杀菌、冷却、等近二十个生产工序。

5.3 采用先进的超声波清洗,多针水独立分开交替喷射冲洗,热空气层流烘干杀菌、等先进生产工艺技术,结构紧凑,占地面积小,净化厂房需要少,完全符合 GMP 要求,大大地降低了空调净化使用成本。

5.4增强了适应市场需求变化的能力,提高了设备利用率,降低了使用成本,提高了生产效率。

5.5 各单机主要零部件均采用优质不锈钢材料,优质硅胶管,完全符合 GMP 规范要求;各覆盖零件采用不锈钢板材,并进行哑光处理,色泽柔和不刺眼。主要拔轮、栏栅等塑料件采用聚甲醛材料

5.6 整个线采用 PLC 可编程人机界面控制,能联动控制和单机操作,可实现生产状况和生产现场情况联控,并且在出现故障自动停机,保证了整个线的正常运行,更加符合 GMP 要求

5.7 在控制操作上还可根据用户的特殊需要进行配制。根据厂房情况增加输瓶网带,自动输入输出瓶子,避免在洁净区由人工搬运等工序,可实现洁净区生。

6、主要设备技术参数

QCX超声波洗瓶机

适用规格:直径159mm 高340mm

生产能力:180-360瓶/小时

耗水量:为10升/ 瓶 洁净水:压力0.3~0.6Mpa

压缩空气:压力0.4~0.6Mpa

水温加热器:功率9Kw

高频发生器:功率1.8Kw

主机交流电动机:1.5Kw 380V

机器净重:850kg

外形尺寸:1750*1600*1700mm

SG1000型隧道烘干机

物品:玻璃瓶φ28*-φ200MM瓶高<350mm

输旁顾网带宽度:1000mm 速度:0-500mm/min

产量:0-360瓶/时

温度范围:常温-250℃

加热方式:不锈钢电加热管

风机:风量1900M3/h 功率:0.75KW

总装机功率约:65KW 其中加热功率约:60KW

机器重量:约3000KG 正常运行时功率约为36KW

外形尺寸:6000*1600*1950mm(长*宽*高)

一、附图

1、洗瓶、烘干线生产平面布置图(附件)

2、超声波洗瓶机:洗瓶工艺示意图

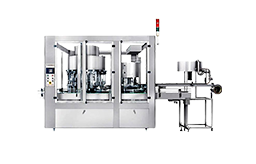

3、超声波洗瓶机图片

4、烘干机图片

设备外观

电气箱:

版权所有:长沙精功包装机械有限公司

备案号:湘ICP备16021086号-1 技术支持:智网